絶縁ガラスの生産品質管理の要点

Fanyu

Chinamirrormanufacturer.com

2017-11-27 15:27:18

1. プロセスフロー

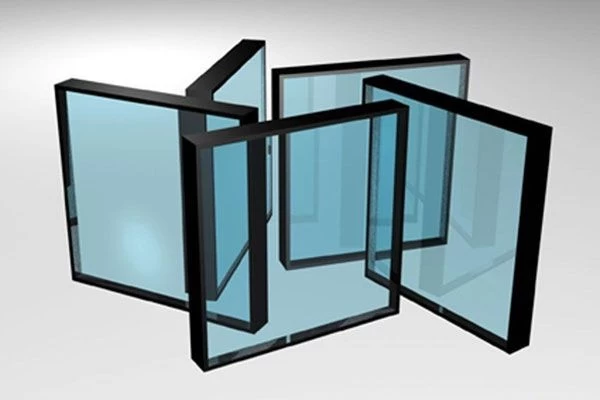

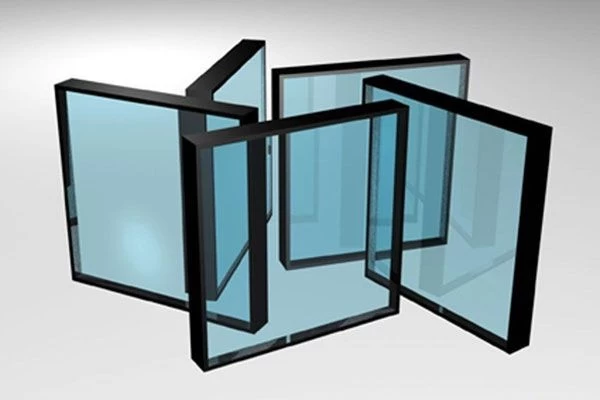

現在、中国では垂直絶縁ガラスの生産ラインが広く使用されています。絶縁ガラス生産モード。 一般的なプロセスは次のとおりです。低 e ガラスフィルムのオリジナルピース→クリーンドライ→観察台検査→スペーサーバーボックス→フラッシュ分子篩→ブチルゴム→上枠→ (圧力) ピース→カバー道路構造用接着剤 (サルファガム)。

材料やプロセス制御を主体とした中空ガラスの製造・加工を行い、製品の生産を目的としています。 原片としては、スペーサー、ブチルゴム、乾燥剤、二方向構造用糊 (サルファゴム) が一般的な絶縁ガラス材料であり、製造前の材料試験の品質に関する。 最初に、元の部分を点検し、元の部分のサイズ、曲がること、傷、斜めおよび他の表示器を点検しなさい、各索引は質ポイントに対応する。 例えば、3mm 以内の一般的な制御のガラス曲げ度は、ガラス本来のシートが曲げ超過した場合には、オンラインでの生産が傷を生じ、破壊、一連の問題が発生した後に、製造工程における原材料の形成などのトラブルを抑制する。 間隔の点検は主に単一の選択および処理、6mm、9mm、12mm および他の幅の指定を選ぶ、アルミニウム、暖かい端、ステンレス鋼のストリップ、スペーサのタイプの使用がある。

2. 品質管理の要点

製造プロセスに従って、各プロセスポイントに相対的な品質管理ポイントがあり、さまざまな品質管理ポイントはまた中空装置の操作を反映する。

2.1 フィルム除去ステーション

ゴムの構造に応じて (サルファガム) シーリング深さは、低 e 除去されます. 主にフィルムの幅を制御するために、膜の最初からフィルムの端まで、0.5 mm 以内の誤差に加えてフィルムの幅、それ以外の場合は上部フレームの位置に圧力フィルム幅と白の問題が発生します。 第2は、膜ガラスフィルム、フィルム表面への接触、ガラスなどのフィルムホイールの除去を避けるためである。

2.2 洗浄乾燥ステーション

ガラスの洗浄乾燥では、ブラシスプレー水を圧延ガラスの使用のため、頻繁に映画の表面ブラシの損傷、水のトレースが表示されます、リアドライブのファンの乾燥セクションでは、多くの場合、風のナイフの印刷、トランスミッションホイールの印刷、ベルトの印刷や傷やその他の 上記の問題を調整し、時間内に解決する必要があります。

2.3 観測・検査ステーション

駅は、膜をチェックし、位置の品質を洗浄し、特別な品質検査や他のボックスがあり、フィルムの除去と洗浄品質の問題の早期発見する必要があります。 、展望台での上部のボックスの作業を完了します。

2.4 スペーサーフレーム作り

プロセスカードのスペースバーの仕様、材料、中空ガラスのスペーサーを処理するための寸法の要件によると。 ボックスのプロセスでは、ボックスに表示されやすいです, 隅の曲げフィレット, 表面の汚れの間隔, プラグインが配置されていない, インターフェイスの変形の間のギャップ, 大きなバリやその他の品質の問題を見た.

2.5 スペーサーストリップ充填乾燥機

プロセスは、スペーサー内の乾燥剤 (分子ふるい) で満たされている。 一般に、15分では、乾燥剤間隔の充填により絶縁ガラスを完成させ、分子ふるい障害を防止する。 灌漑中に、灌漑、フラッシング、プラグアンドパンチなどの品質の隠されたトラブルがあるでしょう。

2.6 被覆ブチルゴム

スペーサーの両面にブチル糊塗布の品質に着目するために、一般的にはラミネート機のプレスの品質によってブチルゴム機械の塗工条件を判断し、プレス後のブチルゴムの幅が5mm を超えるように使用される。 ブチル接着剤の機械コーティングはまた、コーティングされたときに波に注意を払う必要があります, 壊れた接着剤と残留プラスチックの前部の間隔は、中空ガラスに収まらない.

2.7 上部フレーム位置

手順は観察と検査で行い、修飾ガラスとスペーサーストリップの検査を一緒に設置しなければならない。 期間中には、最初のいくつかのステーションにタイムリーなフィードバックに問題がある場合は、圧力フィルムとホワイトケースに注意を払うために、そしてすぐに標準製品の生産を防ぐために修正しました。

2.8-ホップフィルム

スペーサーバーの中央に2個以上のモノリシックガラスを入れます。 フィルムの後の入って来る材料の厳密な点検によって前部ワークステーションの作業の質としては、変形後の片間の隙間、複合片の転位、5mm 未満の幅の後のブチルゴム圧、ブチルゴム仮想アクセス、パネル傷などの品質問題の他のシリーズがある。 それはあらゆるサイズのガラス加工の要件を満たすことができるように、時間の実際の状況に応じて機器を調整する。

2.9 エッジプロセス

シールの側面の後のケースを注意深く点検し、2番目のシーリング接着剤を塗ってください。 混合するゴム工場の割合に従ってそれが必要な使用条件を達成するように; ガム種のプロセスカードの要件によると、シーリング深さの操作は、接着剤の均一性を制御するために、ガスラインを封止、プラスチックの波やその他の品質の問題を密封する。

3、サマリー

本稿では、一般絶縁ガラスの製造・加工の簡便な工程を紹介するとともに、各品質点を効果的に制御する方法について、現場管理の実施形態のレベルである。 正式なプロセスによると、各ステーションが作業指示を持っている必要があります、プロセスの要件は、これらの作業指示に反映されます。 誘導訓練では、企業の技術的な人員かチームリーダーは新しい従業員に告げるために責任があり、仕事の場所は完了する必要があり、正しい操作の方法、ポストの前に修飾の必要性の訓練そして査定を遂行する。 すべての面で可能な限り品質管理のリスクを低減し、常にプロセスを改善し、動作レベルを向上させる、高品質の製品の生産。

現在、中国では垂直絶縁ガラスの生産ラインが広く使用されています。絶縁ガラス生産モード。 一般的なプロセスは次のとおりです。低 e ガラスフィルムのオリジナルピース→クリーンドライ→観察台検査→スペーサーバーボックス→フラッシュ分子篩→ブチルゴム→上枠→ (圧力) ピース→カバー道路構造用接着剤 (サルファガム)。

材料やプロセス制御を主体とした中空ガラスの製造・加工を行い、製品の生産を目的としています。 原片としては、スペーサー、ブチルゴム、乾燥剤、二方向構造用糊 (サルファゴム) が一般的な絶縁ガラス材料であり、製造前の材料試験の品質に関する。 最初に、元の部分を点検し、元の部分のサイズ、曲がること、傷、斜めおよび他の表示器を点検しなさい、各索引は質ポイントに対応する。 例えば、3mm 以内の一般的な制御のガラス曲げ度は、ガラス本来のシートが曲げ超過した場合には、オンラインでの生産が傷を生じ、破壊、一連の問題が発生した後に、製造工程における原材料の形成などのトラブルを抑制する。 間隔の点検は主に単一の選択および処理、6mm、9mm、12mm および他の幅の指定を選ぶ、アルミニウム、暖かい端、ステンレス鋼のストリップ、スペーサのタイプの使用がある。

2. 品質管理の要点

製造プロセスに従って、各プロセスポイントに相対的な品質管理ポイントがあり、さまざまな品質管理ポイントはまた中空装置の操作を反映する。

2.1 フィルム除去ステーション

ゴムの構造に応じて (サルファガム) シーリング深さは、低 e 除去されます. 主にフィルムの幅を制御するために、膜の最初からフィルムの端まで、0.5 mm 以内の誤差に加えてフィルムの幅、それ以外の場合は上部フレームの位置に圧力フィルム幅と白の問題が発生します。 第2は、膜ガラスフィルム、フィルム表面への接触、ガラスなどのフィルムホイールの除去を避けるためである。

2.2 洗浄乾燥ステーション

ガラスの洗浄乾燥では、ブラシスプレー水を圧延ガラスの使用のため、頻繁に映画の表面ブラシの損傷、水のトレースが表示されます、リアドライブのファンの乾燥セクションでは、多くの場合、風のナイフの印刷、トランスミッションホイールの印刷、ベルトの印刷や傷やその他の 上記の問題を調整し、時間内に解決する必要があります。

2.3 観測・検査ステーション

駅は、膜をチェックし、位置の品質を洗浄し、特別な品質検査や他のボックスがあり、フィルムの除去と洗浄品質の問題の早期発見する必要があります。 、展望台での上部のボックスの作業を完了します。

2.4 スペーサーフレーム作り

プロセスカードのスペースバーの仕様、材料、中空ガラスのスペーサーを処理するための寸法の要件によると。 ボックスのプロセスでは、ボックスに表示されやすいです, 隅の曲げフィレット, 表面の汚れの間隔, プラグインが配置されていない, インターフェイスの変形の間のギャップ, 大きなバリやその他の品質の問題を見た.

2.5 スペーサーストリップ充填乾燥機

プロセスは、スペーサー内の乾燥剤 (分子ふるい) で満たされている。 一般に、15分では、乾燥剤間隔の充填により絶縁ガラスを完成させ、分子ふるい障害を防止する。 灌漑中に、灌漑、フラッシング、プラグアンドパンチなどの品質の隠されたトラブルがあるでしょう。

2.6 被覆ブチルゴム

スペーサーの両面にブチル糊塗布の品質に着目するために、一般的にはラミネート機のプレスの品質によってブチルゴム機械の塗工条件を判断し、プレス後のブチルゴムの幅が5mm を超えるように使用される。 ブチル接着剤の機械コーティングはまた、コーティングされたときに波に注意を払う必要があります, 壊れた接着剤と残留プラスチックの前部の間隔は、中空ガラスに収まらない.

2.7 上部フレーム位置

手順は観察と検査で行い、修飾ガラスとスペーサーストリップの検査を一緒に設置しなければならない。 期間中には、最初のいくつかのステーションにタイムリーなフィードバックに問題がある場合は、圧力フィルムとホワイトケースに注意を払うために、そしてすぐに標準製品の生産を防ぐために修正しました。

2.8-ホップフィルム

スペーサーバーの中央に2個以上のモノリシックガラスを入れます。 フィルムの後の入って来る材料の厳密な点検によって前部ワークステーションの作業の質としては、変形後の片間の隙間、複合片の転位、5mm 未満の幅の後のブチルゴム圧、ブチルゴム仮想アクセス、パネル傷などの品質問題の他のシリーズがある。 それはあらゆるサイズのガラス加工の要件を満たすことができるように、時間の実際の状況に応じて機器を調整する。

2.9 エッジプロセス

シールの側面の後のケースを注意深く点検し、2番目のシーリング接着剤を塗ってください。 混合するゴム工場の割合に従ってそれが必要な使用条件を達成するように; ガム種のプロセスカードの要件によると、シーリング深さの操作は、接着剤の均一性を制御するために、ガスラインを封止、プラスチックの波やその他の品質の問題を密封する。

3、サマリー

本稿では、一般絶縁ガラスの製造・加工の簡便な工程を紹介するとともに、各品質点を効果的に制御する方法について、現場管理の実施形態のレベルである。 正式なプロセスによると、各ステーションが作業指示を持っている必要があります、プロセスの要件は、これらの作業指示に反映されます。 誘導訓練では、企業の技術的な人員かチームリーダーは新しい従業員に告げるために責任があり、仕事の場所は完了する必要があり、正しい操作の方法、ポストの前に修飾の必要性の訓練そして査定を遂行する。 すべての面で可能な限り品質管理のリスクを低減し、常にプロセスを改善し、動作レベルを向上させる、高品質の製品の生産。