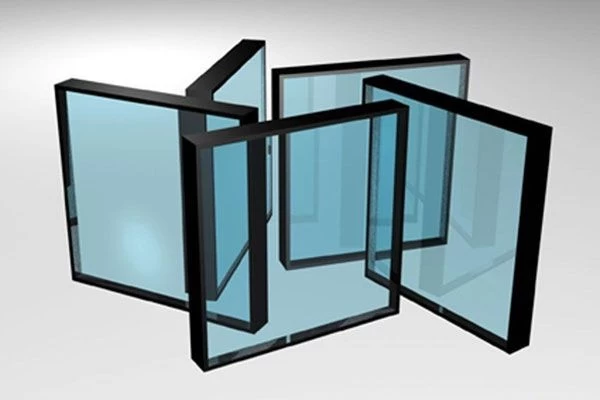

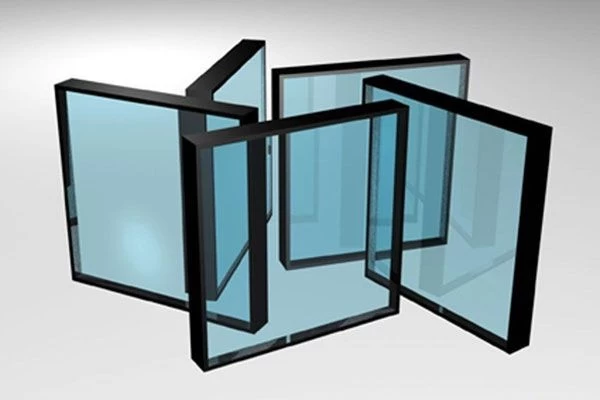

격리 유리의 생산 품질 관리의 요점

fanyu

Chinamirrormanufacturer.com

2017-11-27 15:27:18

1. 공정 흐름

수직 격리 유리 제 생산 라인은 현재 중국에서 널리 이용 됩니다.격리 유리생산 모드. 일반적인 과정은: 낮은 e 유리 필름 → 청결 한 건조 → 관측 테이블 검사 → 간격 장치 막대기 상자 → 넘치는 분자 체 → 입히는 부 틸 고무 → 위 구조 → (압력) 조각 → 덮개도로 구조상 접착제 (poly황화 실리콘 껌)의 본래 조각.

물자와 공정 제어에 의하여 빈 유리 제 생산 및 가공은 자격이 된 제품 생성의 목적을 달성 하기 위하여 주로. 본래 조각, 간격 장치, 부 틸 고무, 건조 시키는, 양용 구조상 접착제 (poly황화 고무)는 물자 테스트의 질에 생산 전에 일반적인 격리 유리 제 물자, 이다. 첫째, 원래 조각을 확인, 원래 조각의 크기를 확인, 굽 힘, 긁힌 자국, 대각선 및 기타 지표, 각 색인은 품질 포인트에 해당 합니다. 예를 들면, 유리 제 본래 장이 초과 구 부리는 경우에, 3mm 내의 일반적인 통제의 유리와 구부리기 정도, 온라인 생산은 생산 통제 말썽의 과정에 있는 원료의 대형과 같은 문제 일련의, 박살, 밀봉 된 찰 상을 일으키는 원인이 될 것 이다. 간격의 검사는 주로 단 하나의 선택 그리고 가공이 고, 6mm, 9mm, 12mm 및 다른 폭 명세를 선택 합니다, 알루미늄의 사용이, 온난 한 가장자리, 간격 장치의 유형과 같은 스테인리스 지구 있다.

2. 품질 관리의 주요 포인트

생산 과정에 따르면, 각 과정 점은 관계 되는 품질 관리 점이 있다, 각종 품질 관리 점은 또한 빈 장비의 가동을 반영 합니다.

2.1 필름 제거 역

고무의 구조에 따라 (poly황화 껌) 바다 표범 어업 깊이는 낮은 e 제거 일 것 이다. 주로 필름의 폭을, 막의 처음에서 필름의 끝에 통제 하기 위하여, 위 구조 위치에서 0.5 mm 내의 과실 이외에 필름의 폭은, 그렇지 않으면, 압력 필름 폭 및 백색 문제를 일으키는 원인이 될 것입니다. 두 번째는 막 유리 필름, 필름 표면을 만지고, 필름 휠의 제거, 유리와 같은 방지 하는 것입니다.

2.2 청소와 건조 용 역

건조에 유리 청소, 브러쉬 스프레이 물 롤링 유리의 사용 때문에, 그래서 종종 나타나는 필름 표면 브러쉬 부상, 물 추적, 후면 드라이브 팬 건조 섹션은 또한 종종 바람 나이프 인쇄, 전송 휠 인쇄, 벨트 인쇄 및 긁힌 자국과 다른 품질 문제가 나타납니다. 위의 문제는 조정 하 고 시간에 해결 해야 합니다.

2.3 관측 및 검사 역

역은 막과 위치의 질 청소를 검사 하기 위한 것 이다, 특별 한 질 검사 및 다른 상자는, 필름 제거의 이른 탐지 및 청소 질 문제 이어야 한다. 그리고 전망대에서 상단 상자 작업을 완료 합니다.

2.4 스페이서 프레임 만들기

가공 카드 간격 막대기 명세, 물자의 필요 조건에 따라, 빈 유리 간격 장치 처리를 위한 차원. 상자의 과정에서 상자에 표시 하기 쉽습니다, 코너 굽 힘 등심, 표면 얼룩의 간격, 플러그인은 장소에 없는, 인터페이스 변형 사이의 격차, 대형 숫 돌 및 기타 품질 문제를 보았다.

2.5 스페이서 스트립 필 링 및 건조 기

과정은 간격 장치 내의 건조 시키는 (분자 체)로 채워진다. 일반적으로, 15 분 안에, 단 열 유리를 완료 하는 건조 시키는 간격의 채우는 것은, 분자 체 실패를 방지 하기 위하여. 관개 도중, 관개와 같은 질 숨겨 지은 말썽, 홍 조, 폐쇄 및 구멍을 뚫는, 등등이 있을 것 이다.

2.6 입히는 부 틸 고무

스페이서의 양쪽에 부 틸 접착제 코팅의 품질에 주의 하기 위해, 그것은 일반적으로 적 층 기계의 프레스의 품질에 의해 부 틸 고무 기계의 코팅 상태를 판단 하는 데 사용 됩니다, 그리고 누르면 후 부 틸 고무의 너비가 5mm 보다 큽니다. 부 틸 접착제 기계 코팅은 또한 입히는, 끊긴 접착제 및 잔여 플라스틱의 정면의 간격이 빈 유리에 적합 하지 않을 때 파에 주의를 지불 해야 합니다.

2.7 상부 프레임 위치

절차는 관측 및 검사와 함께 수행 되며, 자격을 갖춘 유리와 스페이서 스트립의 검사는 함께 설치 되어야 한다. 압력 필름 및 백색 케이스에 주의 하는 기간 도중, 처음 몇 역에 적시 의견에 문제가 있고, 즉시 불량 제품의 생산을 방지 하기 위하여 정정 되는 경우에.

2.8-홉 필름

함께 스페이서 바의 중간에 모놀리식 유리의 두 개 이상의 조각을 넣어. 필름 후에 들어오는 물자의 준엄 한 검사를 통해 정면, 조각, 합성 조각의 탈 구, 부 틸 고무 가상 액세스, 패널 흠집 및 품질 문제의 다른 일련의 폭 미만 후 부 틸의 압력 후 조각의 차이와 같은 워크 스테이션의 작품의 품질이 있을 것입니다. 모든 크기 유리 제 가공 필요 조건을 만날 수 있다 그래야, 시간에 있는 실제적인 상황에 따라 장비를 조정 하기 위하여.

2.9 가장자리 과정

두 번째 씰링 접착제를 코팅, 인감의 측면 후에 신중 하 게 사건을 확인 합니다. 혼합 하는 고무 공장의 비율에 따르면, 그래야 요구 된 사용 필요 조건을 달성 한다; 실리콘 껌 종의 가공 카드 필요 조건에 따르면, 바다 표범 어업 깊이 가동은, 가스 선을 밀봉 하는 접착제의 균등 성을 통제 하기 위하여, 플라스틱 파 및 다른 질 문제를 밀봉 한.

3, 요약

이 신문은 생산의 간단한 과정을 소개 하 고 일반적인 단 열 유리의 가공, 과정에서 각 질 점을 효과적으로 통제 하는 방법, 및 분야 관리의 수준 구체화 이다. 형식적인 과정에 따르면, 각 역에는 일 지시가 있어야 한다, 가공 필요 조건은이 일 지시에서 반영 된다. 유도 훈련에서는, 기업 기술적인 인원 또는 팀 지도자는 새로운 직원, 워크 스테이션 완료 하는 것을 책임 지 고 포스트의 앞에 자격이 된의 필요한 훈련 그리고 평가 실행에서 작업의 정확한 방법은, 요구 한다. 가능한 멀리 모든 측면에서 품질 관리 위험을 줄이기 위해, 그리고 지속적으로 프로세스를 개선, 운영 수준을 향상, 고품질 제품의 생산.

수직 격리 유리 제 생산 라인은 현재 중국에서 널리 이용 됩니다.격리 유리생산 모드. 일반적인 과정은: 낮은 e 유리 필름 → 청결 한 건조 → 관측 테이블 검사 → 간격 장치 막대기 상자 → 넘치는 분자 체 → 입히는 부 틸 고무 → 위 구조 → (압력) 조각 → 덮개도로 구조상 접착제 (poly황화 실리콘 껌)의 본래 조각.

물자와 공정 제어에 의하여 빈 유리 제 생산 및 가공은 자격이 된 제품 생성의 목적을 달성 하기 위하여 주로. 본래 조각, 간격 장치, 부 틸 고무, 건조 시키는, 양용 구조상 접착제 (poly황화 고무)는 물자 테스트의 질에 생산 전에 일반적인 격리 유리 제 물자, 이다. 첫째, 원래 조각을 확인, 원래 조각의 크기를 확인, 굽 힘, 긁힌 자국, 대각선 및 기타 지표, 각 색인은 품질 포인트에 해당 합니다. 예를 들면, 유리 제 본래 장이 초과 구 부리는 경우에, 3mm 내의 일반적인 통제의 유리와 구부리기 정도, 온라인 생산은 생산 통제 말썽의 과정에 있는 원료의 대형과 같은 문제 일련의, 박살, 밀봉 된 찰 상을 일으키는 원인이 될 것 이다. 간격의 검사는 주로 단 하나의 선택 그리고 가공이 고, 6mm, 9mm, 12mm 및 다른 폭 명세를 선택 합니다, 알루미늄의 사용이, 온난 한 가장자리, 간격 장치의 유형과 같은 스테인리스 지구 있다.

2. 품질 관리의 주요 포인트

생산 과정에 따르면, 각 과정 점은 관계 되는 품질 관리 점이 있다, 각종 품질 관리 점은 또한 빈 장비의 가동을 반영 합니다.

2.1 필름 제거 역

고무의 구조에 따라 (poly황화 껌) 바다 표범 어업 깊이는 낮은 e 제거 일 것 이다. 주로 필름의 폭을, 막의 처음에서 필름의 끝에 통제 하기 위하여, 위 구조 위치에서 0.5 mm 내의 과실 이외에 필름의 폭은, 그렇지 않으면, 압력 필름 폭 및 백색 문제를 일으키는 원인이 될 것입니다. 두 번째는 막 유리 필름, 필름 표면을 만지고, 필름 휠의 제거, 유리와 같은 방지 하는 것입니다.

2.2 청소와 건조 용 역

건조에 유리 청소, 브러쉬 스프레이 물 롤링 유리의 사용 때문에, 그래서 종종 나타나는 필름 표면 브러쉬 부상, 물 추적, 후면 드라이브 팬 건조 섹션은 또한 종종 바람 나이프 인쇄, 전송 휠 인쇄, 벨트 인쇄 및 긁힌 자국과 다른 품질 문제가 나타납니다. 위의 문제는 조정 하 고 시간에 해결 해야 합니다.

2.3 관측 및 검사 역

역은 막과 위치의 질 청소를 검사 하기 위한 것 이다, 특별 한 질 검사 및 다른 상자는, 필름 제거의 이른 탐지 및 청소 질 문제 이어야 한다. 그리고 전망대에서 상단 상자 작업을 완료 합니다.

2.4 스페이서 프레임 만들기

가공 카드 간격 막대기 명세, 물자의 필요 조건에 따라, 빈 유리 간격 장치 처리를 위한 차원. 상자의 과정에서 상자에 표시 하기 쉽습니다, 코너 굽 힘 등심, 표면 얼룩의 간격, 플러그인은 장소에 없는, 인터페이스 변형 사이의 격차, 대형 숫 돌 및 기타 품질 문제를 보았다.

2.5 스페이서 스트립 필 링 및 건조 기

과정은 간격 장치 내의 건조 시키는 (분자 체)로 채워진다. 일반적으로, 15 분 안에, 단 열 유리를 완료 하는 건조 시키는 간격의 채우는 것은, 분자 체 실패를 방지 하기 위하여. 관개 도중, 관개와 같은 질 숨겨 지은 말썽, 홍 조, 폐쇄 및 구멍을 뚫는, 등등이 있을 것 이다.

2.6 입히는 부 틸 고무

스페이서의 양쪽에 부 틸 접착제 코팅의 품질에 주의 하기 위해, 그것은 일반적으로 적 층 기계의 프레스의 품질에 의해 부 틸 고무 기계의 코팅 상태를 판단 하는 데 사용 됩니다, 그리고 누르면 후 부 틸 고무의 너비가 5mm 보다 큽니다. 부 틸 접착제 기계 코팅은 또한 입히는, 끊긴 접착제 및 잔여 플라스틱의 정면의 간격이 빈 유리에 적합 하지 않을 때 파에 주의를 지불 해야 합니다.

2.7 상부 프레임 위치

절차는 관측 및 검사와 함께 수행 되며, 자격을 갖춘 유리와 스페이서 스트립의 검사는 함께 설치 되어야 한다. 압력 필름 및 백색 케이스에 주의 하는 기간 도중, 처음 몇 역에 적시 의견에 문제가 있고, 즉시 불량 제품의 생산을 방지 하기 위하여 정정 되는 경우에.

2.8-홉 필름

함께 스페이서 바의 중간에 모놀리식 유리의 두 개 이상의 조각을 넣어. 필름 후에 들어오는 물자의 준엄 한 검사를 통해 정면, 조각, 합성 조각의 탈 구, 부 틸 고무 가상 액세스, 패널 흠집 및 품질 문제의 다른 일련의 폭 미만 후 부 틸의 압력 후 조각의 차이와 같은 워크 스테이션의 작품의 품질이 있을 것입니다. 모든 크기 유리 제 가공 필요 조건을 만날 수 있다 그래야, 시간에 있는 실제적인 상황에 따라 장비를 조정 하기 위하여.

2.9 가장자리 과정

두 번째 씰링 접착제를 코팅, 인감의 측면 후에 신중 하 게 사건을 확인 합니다. 혼합 하는 고무 공장의 비율에 따르면, 그래야 요구 된 사용 필요 조건을 달성 한다; 실리콘 껌 종의 가공 카드 필요 조건에 따르면, 바다 표범 어업 깊이 가동은, 가스 선을 밀봉 하는 접착제의 균등 성을 통제 하기 위하여, 플라스틱 파 및 다른 질 문제를 밀봉 한.

3, 요약

이 신문은 생산의 간단한 과정을 소개 하 고 일반적인 단 열 유리의 가공, 과정에서 각 질 점을 효과적으로 통제 하는 방법, 및 분야 관리의 수준 구체화 이다. 형식적인 과정에 따르면, 각 역에는 일 지시가 있어야 한다, 가공 필요 조건은이 일 지시에서 반영 된다. 유도 훈련에서는, 기업 기술적인 인원 또는 팀 지도자는 새로운 직원, 워크 스테이션 완료 하는 것을 책임 지 고 포스트의 앞에 자격이 된의 필요한 훈련 그리고 평가 실행에서 작업의 정확한 방법은, 요구 한다. 가능한 멀리 모든 측면에서 품질 관리 위험을 줄이기 위해, 그리고 지속적으로 프로세스를 개선, 운영 수준을 향상, 고품질 제품의 생산.